TIÊU CHUẨN CHÂT LƯỢNG GIÀN GIÁO, TCVN-6052:1995 GIÀN GIÁO THÉP

TIÊU CHUẨN VIỆTNAM

TCVN 6052 : 1995

GIÀN GIÁO THÉP

Steel scaffolding

Phạm vi áp dụng

Tiêu chuẩn này áp dụng cho giàn giáo bằng thép, thường dùng trong thi công, sửa chữa và hoàn thiện các công trình xây dựng.

Kết cấu, thông số và kích thước cơ bản

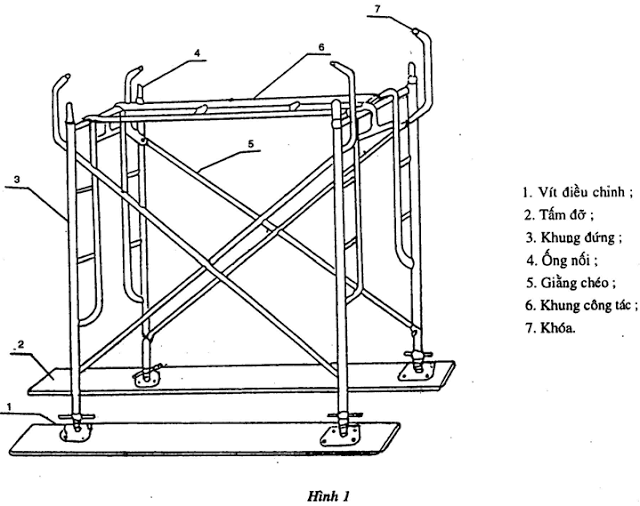

2.1. Kết cấu của một khoang giàn giáo thép phải phù hợp với quy định trên hình 1.

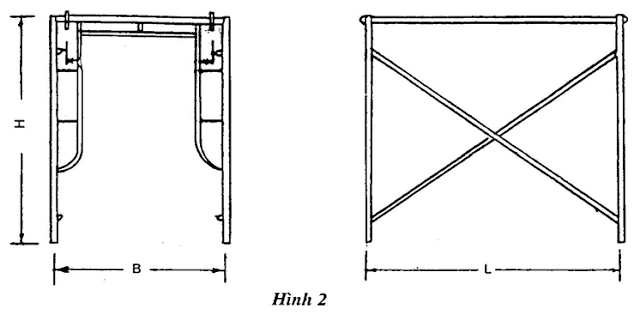

2.2. Thông số và kích thước cơ bản của giàn giáo thép được quy định trong bảng 1 và hình 2.

Chú thích: Các hình vẽ trong tiêu chuẩn này không quy định kết cấu cụ thể của giàn giáo.

Bảng 1

| Tải trọng làm việc cho phép 1m2 sàn công tác N | Chiều rộng

B mm |

Chiều cao

H mm |

Chiều dài

L mm |

ống thép khung đứng

Đường kính x chiều dày mm |

| 2000 | 914

1219 |

1524

1700 1930 |

1219

1524 1829 |

f 42 x 2,5 |

Chú thích:

- Theo yêu cầu của khách hàng cho phép chế tạo giàn giáo thép có các thông số và kích thước khác với quy định trong bảng 1;

- Việc lựa chọn các kích thước B, H, L được tiến hành theo yêu cầu cụ thể của khách hàng.

Yêu cầu kĩ thuật

3.1. Bu lông, đai ốc, khoá ống làm bằng thép CT 51 TCVN 1765: 1985. Ống được chế tạo bằng thép CT 38 TCVN 1765: 1985.

Chú thích: Cho phép chế tạo bằng các vật liệu khác có cơ tính tương đương.

3.2. Dung sai đường kính ống thép làm giàn giáo là ± 0,5mm. Độ cong của ống thép không vượt quá 1mm/1000mm chiều dài ống.

3.3. Trên bề mặt ngoài của ống không cho phép các vết lõm có chiều sâu lớn hơn 1mm. Tổng diện tích các vết lõm trên 1m chiều dài ống không vượt quá 100mm2. Trong phạm vi chiều dài 120mm ở các đầu ống đứng không cho phép các vết lõm có chiều sâu lớn hơn 0,5mm.

3.4. Các mối hàn của mép ống (nếu dùng ống thép hàn) phải đều, đặc, chắc và không bị cháy, rỗ, thủng. Khi sửa nguội mối hàn cho phép phần mối hàn cao hơn mặt ngoài ống đến 1mm và thấp hơn mặt ngoài ống đến 0,2mm.

3.5. Đầu ống gia công xong phải phẳng và lỗ phải có mép vát 0,5mm x 45o.

3.6. Các lẫy khoá liên kết thanh giằng trên khung đứng phải đảm bảo độ nhạy, thuận tiện khi thao tác và an toàn cho mối lắp ghép.

3.7. Các khoá móc tấm sàn phải dễ thao tác, đảm bảo tấm sàn không bị bật ra khỏi ống ngang.

3.8. Giàn giáo phải được chế tạo đủ cứng vững, chịu được tải trọng thử quy định tại điều 4.5 của tiêu chuẩn này.

3.9. Các chi tiết của giàn giáo chế tạo trong một cơ sở sản xuất, có cùng một thông số kích thước phải được lắp lẫn với nhau một cách dễ dàng khi sử dụng.

3.10. Giàn giáo thép phải được sơn màu, lớp sơn phải được bám chắc và phủ đều trên toàn bộ bề mặt của các chi tiết.

Phương pháp thử

4.1. Chất lượng vật liệu chế tạo giàn giáo được kiểm tra bằng cách xác định nguồn gốc vật liệu đầu vào của cơ sở sản xuất. Trong trường hợp không xác định được nguồn gốc vật liệu thì phải tiến hành thử nghiệm cơ tính vật liệu.

4.2. Kiểm tra chất lượng bên ngoài của các chi tiết chế tạo giàn giáo bằng mắt thường.

4.3. Kiểm tra các kích thước hình học, dung sai và sai lệch các kích thước hình học bằng các dụng cụ đo chuyên dùng có độ chính xác 0,1mm.

4.4. Kiểm tra sự hoạt động của các cơ cấu khoá móc bằng tay.

4.5. Thử độ cứng vững của giàn giáo được tiến hành theo trình tự sau: Lắp bất kì hai khoang giàn giáo (gồm ba khung đứng, bốn cặp giằng chéo và hai tấm sàn), liên kết thành một tầng. Xếp tải trọng từ từ đến 3000 N phân bố đều trên mặt tấm sàn trong thời gian 4 giờ. Sau thời gian thử nói trên toàn bộ các chi tiết của giàn giáo không được có bất kì một sai hỏng, biến dạng nào so với các quy định từ điều 3.2 đến điều

Sau khi thử tải như trên nếu không đạt phải kiểm tra lặp lại lần thứ 2 với hai khoang giàn giáo khác. Tải trọng thử là 4000N, thời gian thử là 4 giờ. Kết quả thử lần thứ 2 là kết quả cuối cùng.

4.6. Kiểm tra độ lắp lẫn của các chi tiết giàn giáo bằng cách lấy các chi tiết đủ để lắp bốn khoang giàn giáo thành hai tầng (hai khoang trên và hai khoang dưới). Tất cả các chi tiết phải đảm bảo lắp lẫn.

Bao gói, ghi nhãn, vận chuyển và bảo quản

5.1. Các chi tiết của giàn giáo được bao gói bằng cách tháo rời, xếp riêng từng loại và được bó chắc chắn bằng dây thép. Các loại chi tiết nhỏ được đóng trong các hòm gỗ. Khối lượng của mỗi đơn vị bao gói phù hợp với yêu cầu giữa bên sản xuất và khách hàng.

5.2. Trong mỗi bộ giàn giáo có một khung đứng được gắn biển ghi rõ:

– Tên đơn vị chế tạo;

– Kí hiệu sản phẩm;

– Khối lượng toàn bộ;

5.3. Cơ sở sản xuất phải bôi dầu mỡ chống rỉ các bề mặt không sơn, bề mặt ren và bảo quản giàn giáo tại các nơi khô ráo, có mái che và cách các môi trường ăn mòn.

Nguồn: dangiaovn